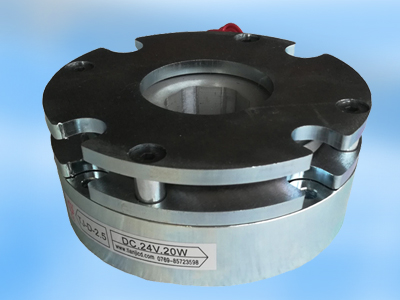

电磁刹车器旋转扭矩主要受以下几个因素影响:

从电磁刹车器自身结构和设计方面

1. 电磁力调节

工作原理:

电磁刹车器通过电磁力来实现制动和扭矩传递。增大电磁线圈中的电流可以增强电磁力。

影响效果:电磁力越强,刹车器的制动效果越明显,能够传递的扭矩也就越大。例如,在一些工业设备中,当需要紧急制动或承受较大负载时,可以瞬间增大电磁线圈电流,使电磁力迅速提升,从而增加刹车器的扭矩。

2. 摩擦片材质与接触面积

摩擦片材质:不同材质的摩擦片具有不同的摩擦系数。例如,常见的石棉基摩擦材料、半金属摩擦材料和陶瓷摩擦材料等。陶瓷摩擦材料具有较高的摩擦系数和较好的耐热性。

接触面积:增大摩擦片与制动盘之间的接触面积可以提高扭矩传递能力。比如在设计电磁刹车器时,根据设备的扭矩需求合理选择摩擦片的尺寸,确保有足够大的接触面积来承受和传递扭矩。

从外部工作环境和安装调试方面

1. 转速影响

速度与扭矩关系:一般来说,在一定范围内,转速越高,电磁刹车器可传递的扭矩相对会有所降低。这是因为高速旋转时,摩擦片与制动盘之间的摩擦系数可能会因为温度升高、空气动力学效应等因素而发生变化。

实际应用:在一些高速旋转的机械设备中,如高速离心机,需要特别考虑电磁刹车器在高转速下的扭矩变化情况,通过优化刹车器的设计和控制策略来保证在不同转速下都能提供稳定可靠的制动扭矩。

2. 安装调试

同心度调整:确保电磁刹车器与传动轴的同心度是非常关键的。如果同心度偏差较大,会导致摩擦片与制动盘之间的接触不均匀,不仅影响扭矩传递效率,还会加速摩擦片的磨损。

间隙调整:合理调整摩擦片与制动盘之间的间隙也很重要。间隙过小可能会导致刹车器在未制动时产生不必要的摩擦和热量,而间隙过大则会影响制动响应时间和扭矩传递效果。例如,在安装电磁刹车器时,使用专业的测量工具精确测量和调整间隙,使其处于设备制造商规定的最佳范围内。

专注磁粉离合器制动器生产厂家

收放卷张力纠偏控制系统整套提供商

专注磁粉离合器制动器生产厂家

收放卷张力纠偏控制系统整套提供商

乐发Ill 版权所有

乐发Ill 版权所有

微信公众号

微信公众号